2.2 产品结构特点:

本公司在设备的稳定性、经济性、去除率等方面不断进行技术创新,使产品具有如下特点:

● 净化效率高,可达99%,无需缓冲罐;

● 采用新型陶瓷蓄热系统,热利用效率高于97%;

● 不需要辅助加热,运行成本低;

● 系统结构紧凑,占地面积小;

● 停留时间长,燃烧充分;

● 不产生NOx等二次污染;

● 处理风量范围大 5,000—200,000立方米/小时;

● 炉内死区小、压力损失小;

● 系统运行稳定、可靠;

● 设备内各数据智能化监控,精准控制反应温度及反应时间,促使废气在设备内充分氧化燃烧。自动化控制程度高、操作简易维修方便。

详细介绍

一、VOCs废气处理--蓄热式热力燃烧RTO

二、产品介绍

2.1 概述

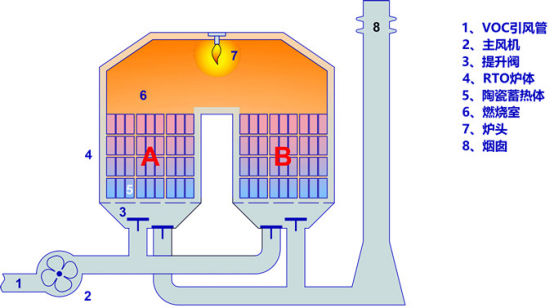

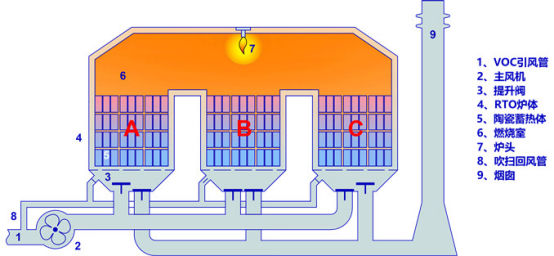

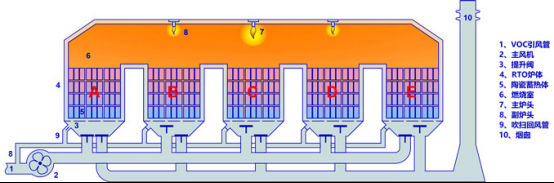

蓄热式热力氧化设备(Regenerative Thermal Oxidizer简称RTO)是将高温氧化与蓄热技术相结合的一种有机废气处理设备。本设备有效的降低热量损耗及能耗资源,同时大大降低净化后气体排出温度。RTO设备的形式常见的有二室和三室结构,处理大风量时还可设计成五室、七室等结构形式。

2.3 设备运用范围:

应用领域:油漆生产及喷漆;石油及化工(如塑料、橡胶、合成纤维、有机化工);印刷(包括印铁、印纸、印塑料);电子元件及电线;农药及染料;医药;显像管、胶片、磁带等工业有机废气治理、工业废气净化。

废气类型应用:烃类化合物(芳烃、烷烃、烯烃)、苯类、酮类、酚类、醇类、醚类、烷类等化合物。

适用的参数范围:大风量(高达100000m3/h以上的工业有机废气治理)低浓度(100PPM—20000PPM之间的工业有机废气治理)。

2.4 工艺原理及流程:

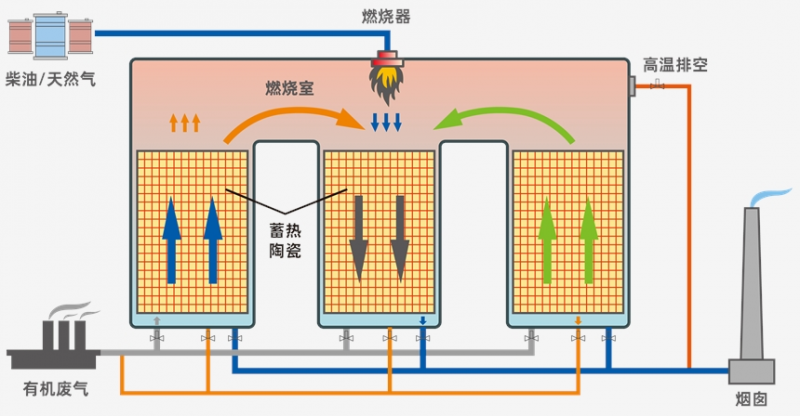

待处理有机废气经引风机进入蓄热床A的陶瓷介质层(该陶瓷介质“贮存”了上一循环的热量),陶瓷释放热量,温度降低,而有机废气吸收热量,温度升高,废气离开蓄热室后以较高的温度进入氧化室,此时废气温度的高低取决于陶瓷体体积、废气流速和陶瓷体的几何结构。在氧化室中,有机废气再由燃烧器补燃,加热升温至设定的氧化温度。使其中的有机物被氧化分解成二氧化碳和水。由于废气已在蓄热室内预热,燃烧器的燃料用量大为减少。氧化室有两个作用:一是让废气能达到设定的氧化温度,二是有足够的停留时间使废气中的VOC充分氧化。

废气流经蓄热床A升温后进入氧化室焚烧,成为被净化的高温气体后离开氧化室,进入蓄热床B(在前面的循环中已被冷却),释放热量,降温后排出,而蓄热床B吸收大量热量后升温(用于下一个循环加热废气)。处理后气体离开蓄热床B,经排风机排入大气。

循环完成后,进气与出气阀门进行一次切换,进入下一个循环,废气由蓄热床B进入,蓄热床A排出。在切换之前,已被净化的气体经反吹室清扫蓄热床A吹扫残留在管路及室内的有机物。这样可使废气的净化率更高,可达到95%以上。如此交替。

在废气源进口管路上,设置一只三通,各安装一只气动阀门,处理设备停机或出现故障时,直排阀门为常开状态。工作时,由生产现场或中控室发出指令,启动净化设备,并关闭直排阀,打开进气口阀门。

处理装置上设定温度检测元件、风机风压检测、炉膛压力控制等装置,满足设备正常运行。

RTO主要有两床,三床,五床式几种类型,以上图三床式RTO为例:有机废气进入蓄热床A,吸收陶瓷蓄热体放出的热量而升温,蓄热体因放热而降温。有机废气以较高的温度进入氧化室,在氧化室内由燃烧器加热废气升温至PLC设定的氧化反应温度值,使有机废气氧化分解为CO2和水。氧化燃烧后的高温气体进入已冷却的蓄热床B中,通过换热将热量传递给蓄热室B的蓄热体,之后经烟囱排放至大气中。同时对蓄热床C进行清扫。通过PLC调节阀门,废气改从已经蓄热完全的蓄热室B进入,从蓄热室C排出,清扫蓄热室A。

三室和五室RTO处理效率达98%;换热效率可达95%;增加了吹扫管路,排放不会出现间断性峰值;自动化程度高,维护费用低。

2.5 选型和注意事项:

选型表:

注意事项:

● 废气成分中不含下列物质:

a)有聚合性化合物及含卤化合物

b)磷、砷、锑、汞、铅、锌、锡等重金属

c)高浓度的粉尘

● 设备选型时请注明废气成分、浓度及出口温度、间歇或连续排放

● 设备安装场所无腐蚀性气体,并有良好的防雨措施

● 设备所需电源为:三相交流380V,频率50HZ

● 有特殊要求时请注明